MIAL está especializada en el diseño y la construcción de plantas de producción de pellets llave en mano.

Aquí examinamos un importante proyecto para la realización de una línea completa, que comprende todas las máquinas necesarias para la transformación de la astilla en pellets de madera.

Desde las que son para la producción hasta las relacionadas con la fase de envasado.

El cliente, una importante empresa que opera en el sector de perfiles de madera, quería valorar y aprovechar al máximo sus residuos de producción.

Transformar la materia prima, que de otro modo sería inutilizada, en un recurso.

De ahí la voluntad de producir pellets, un modelo de negocio sostenible y en línea con los principios de la economía circular.

Era necesario encontrar un socio con experiencia comprobada que fuera completamente responsable de todo el proceso. Un único referente a quien confiar y encargar un proyecto llave en mano.

Siguiendo las necesidades planteadas, después de los primeros contactos y encuentros preliminares en 2022, estudiamos y preparamos una solución a medida.

Esto requirió una planificación cuidadosa y la integración de las tecnologías MIAL y MF TECNO para la realización de:

La producción industrial de pellets requiere el uso de numerosas máquinas y la participación de diferentes fases.

Después de la fase inicial de selección del material a trabajar, se pasa a su molienda, refinación, prensado, enfriamiento y finalmente tamizado.

El objetivo de este proyecto era realizar una línea de producción de 1,000 kg/h, estructurada en diferentes fases y máquinas, que incluía:

Durante la fase de trituración se eligió el triturador mono-eje Mial. Solución adecuada para diferentes tipos de madera.

En este caso, se utilizó para triturar residuos de madera de producción con un motor de potencia de 30 kW. El producto obtenido se canaliza a la siguiente fase de transferencia.

El transporte de la astilla hacia el molino refinador se confió al transportador tubular de cadena BIG160.

Este sistema, completamente cerrado, garantiza un manejo delicado, preciso y constante del producto.

El uso de un único motor permite un manejo delicado y constante, así como un considerable ahorro energético.

La elección de este modelo se debió a la necesidad de transportar una cantidad considerable de material.

El tubo, con un diámetro de 160 mm, asegura una notable capacidad de transporte de hasta 30 m³/h.

Además, hay otros 3 modelos que van desde una capacidad productiva de 2 m³/h hasta 60 m³/h.

Esto permite adaptarse a diferentes contextos aplicativos y productos como, por ejemplo, alimentos para mascotas, cereales, piensos, materiales plásticos, entre otros.

La fase de transporte del enfriador en contracorriente a la fase de ensacado está protagonizada por el elevador de cangilones.

La fase de molienda se llevó a cabo con un molino refinador a martillos.

El molino M500 MIAL, fabricado en acero de gran espesor, permite una reducción volumétrica de una amplia variedad de productos de manera extremadamente homogénea.

Los 64 martillos del modelo trituran el material hasta hacerlo lo suficientemente pequeño como para pasar a través de la malla seleccionada, alcanzando así la granulometría deseada.

La posibilidad de reemplazar la rejilla calibradora sin detener la máquina optimiza el proceso de trabajo y aumenta la seguridad del ciclo de procesamiento.

A los lados, gracias a la presencia de dos paneles, se puede inspeccionar la máquina.

En el proceso de cubetado se utilizó la prensa cubetadora modelo M520, caracterizada por una matriz con diámetro de 520 mm que la hace extremadamente versátil y adecuada para diferentes tipos de productos.

Además, está preparada para la inserción de agua o vapor durante la fase de carga del producto. El diámetro del pellet está determinado por el tamaño de los orificios de la matriz.

La facilidad de acceso a las partes en movimiento permite reducir y simplificar las operaciones de mantenimiento ordinario y extraordinario.

.png)

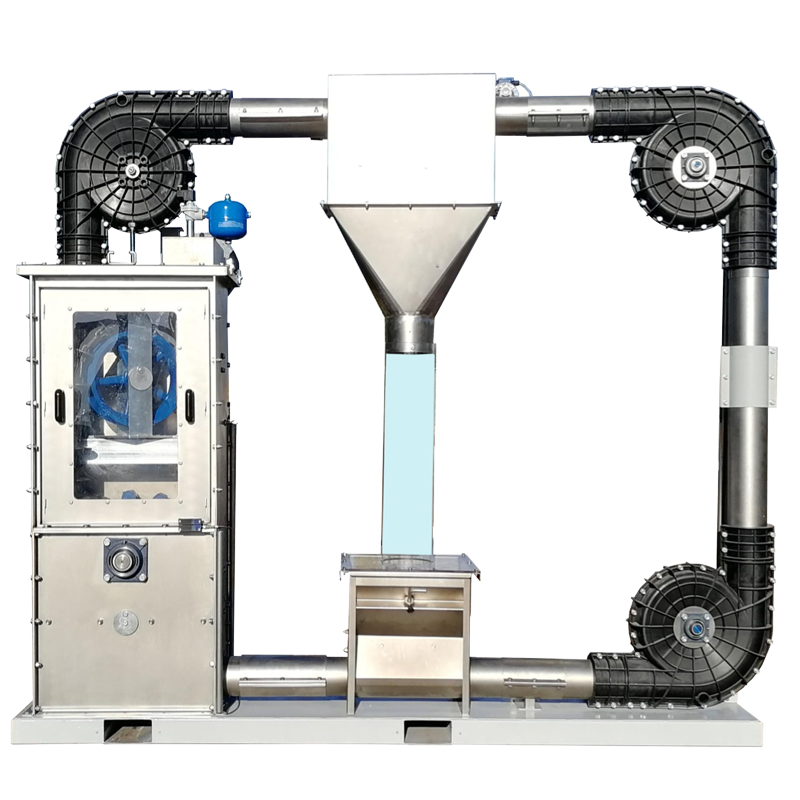

En esta fase se utiliza el refrigerador de contracorriente. Éste está equipado con una cámara de enfriamiento construida íntegramente en acero inoxidable AISI304.

El producto, atravesado por un flujo de aire de abajo hacia arriba, permanece en su interior el tiempo necesario para su enfriamiento mientras el aire aspirado se decanta en el interior de un ciclón para evitar la emisión de polvo.

La máquina está diseñada para ofrecer la máxima productividad, con un mantenimiento muy reducido y la máxima eficacia.

Esta fase utiliza un tamiz vibrante. Se trata de un sistema cerrado que evita la salida de polvo.

El producto se limpia así de la parte polvorienta para garantizar un mejor atractivo comercial.

La componente polvorienta se devuelve a la prensa cubetadora para evitar residuos de producción.

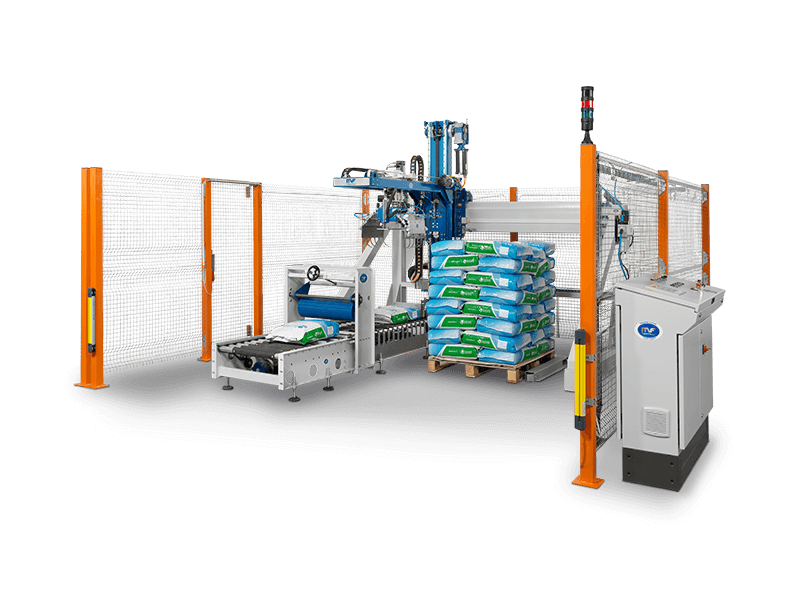

El proyecto consistía en la realización no solo de una planta completa para la producción de pellets, sino también de una para la fase de envasado.

En particular, la solicitud del cliente era desarrollar un sistema de envasado y paletización de alta productividad y rendimiento.

Una línea completamente automatizada. Desde el transporte hasta la paletización, capaz de manejar formatos de 15 kg y una producción de 500 sacos por hora.

Las máquinas involucradas eran:

Se trata de una solución fiable y de alto rendimiento para el envasado de sacos de tamaño medio, de 5 a 20 kg, especialmente utilizada en el sector de pellets.

Fácil de usar y altamente versátil, alcanza una producción de hasta 600 sacos/hora con una balanza, y hasta 1200 sacos/hora con una balanza doble.

Es compatible con diferentes tipos de bolsas, como las de almohada, las de fuelles laterales y las de fondo cuadrado.

Las necesidades del cliente llevaron a la elección del paletizador cartesiano PCA Smart.

Diseñado para producciones medianas de hasta 500 ciclos/hora, es capaz de manejar cargas de hasta 50 kg.

Su compactidad y dimensiones reducidas lo hacen especialmente adecuado para espacios limitados, con una longitud inferior a 3 metros y una altura del palet de 1,800 mm (incluido el palé).

El sistema PLC integrado con pantalla táctil permite al operador controlar completamente el esquema de paletización.

Además, está preparado para utilizar diferentes soluciones de agarre, personalizables según las necesidades específicas.

El sistema de envoltura elegido también es completamente automático, se trata del MF WRAP 35 con mesa giratoria.

Diseñado para aplicaciones pesadas de hasta 2000 kg de carga, al igual que todas las demás máquinas, está equipado con un sistema de control PLC.

Solicita un presupuesto y contactaremos contigo en un plazo máximo de un día laborable.