MIAL est spécialisée dans la conception et la réalisation d'installations de production de pellets clé en main.

Ici, nous présentons un projet important pour la réalisation d'une ligne complète, comprenant toutes les machines nécessaires à la transformation des copeaux de bois en pellets de bois, depuis celles destinées à la production jusqu'à celles liées à l'étape de conditionnement.

Le client, une entreprise importante opérant dans le secteur des profilés en bois, souhaitait valoriser et exploiter au mieux ses déchets de production.

Transformer une matière première, autrement inutilisée, en une ressource.

D'où la volonté de produire des pellets, un modèle d'entreprise durable et conforme aux principes de l'économie circulaire.

Il y avait un besoin de trouver un partenaire ayant une expérience avérée, qui serait entièrement responsable de tout le processus.

Un interlocuteur unique auquel confier et commander un projet clé en main.

Suite aux exigences présentées, après les premiers contacts et rencontres préliminaires en 2022, nous avons étudié et préparé une solution sur mesure.

Cela a nécessité une planification minutieuse et l'intégration des technologies de MIAL et MF TECNO pour la réalisation de :

- Ligne de production

- Ligne de conditionnement et emballage secondaire

Ligne de production

La production industrielle de pellets nécessite l'utilisation de nombreuses machines et implique différentes étapes.

Après la phase initiale de sélection du matériau à traiter, on procède à son broyage, son affinage, son pressage, son refroidissement et enfin son tamisage.

L'objectif de ce projet était de réaliser une ligne de production de 1 000 kg/h, articulée en différentes phases et machines, dont :

- Broyage

- Transport

- Broyage fin

- Cubetage

- Refroidissement

- Tamisage

Broyage

Lors de l'étape de broyage, le broyeur monoarbre MIAL, en charpente robuste soudée électriquement, a été choisi. Solution adaptée à différents types de bois.

Dans ce cas, il a été utilisé pour broyer des déchets de bois de production avec un moteur d'une puissance de 30 kW. Le produit obtenu est ensuite envoyé à l'étape de transfert suivante.

Transport

Le transport des copeaux vers le moulin affineur a été confié au transporteur tubulaire à chaîne BIG160.

Ce système, complètement fermé, garantit une manipulation délicate, précise et constante du produit.

L'utilisation d'un seul moteur permet une manipulation délicate et un grand gain d'énergie.

Le choix de ce modèle a été dicté par la nécessité de transporter une grande quantité de matériau.

Le tube, d'un diamètre de 160 mm, assure une capacité de transport considérable allant jusqu'à 30 m³/h.

À côté de celui-ci, il existe 3 autres modèles avec des capacités de 2 m³/h à 60 m³/h, permettant de s'adapter à différents contextes d'application et à des produits tels que la nourriture pour animaux de compagnie, les céréales, les aliments pour animaux, les matières plastiques, etc.

Le transport du refroidisseur contre-courant à la phase d'ensachage est assuré par un élévateur à godets.

Broyage fin

La phase de broyage fin a été réalisée par un moulin affineur à marteaux spécifique.

Le moulin M500 MIAL, fabriqué en acier de forte épaisseur, permet une réduction volumétrique homogène d'une grande variété de produits.

Les 64 marteaux de ce modèle broient le matériau jusqu'à ce qu'il soit suffisamment petit pour passer à travers la grille sélectionnée, atteignant ainsi la granulométrie souhaitée.

La possibilité de remplacer les grilles de calibrage sans arrêter la machine optimise le processus de traitement et accroît la sécurité du cycle de travail.

Grâce à deux portes latérales, la machine peut être inspectée.

Cubetage

Pour le processus de cubetage, la presse à cubes modèle M520 a été utilisée.

Elle se caractérise par une matrice d'un diamètre de 520 mm, ce qui la rend extrêmement polyvalente et adaptée à différents types de produits.

Elle est également équipée pour ajouter de l'eau ou de la vapeur lors du chargement du produit. Le diamètre du pellet est déterminé par la taille des trous de la matrice.

L'accès facile aux parties mobiles permet de réduire et de simplifier les opérations de maintenance.

.png)

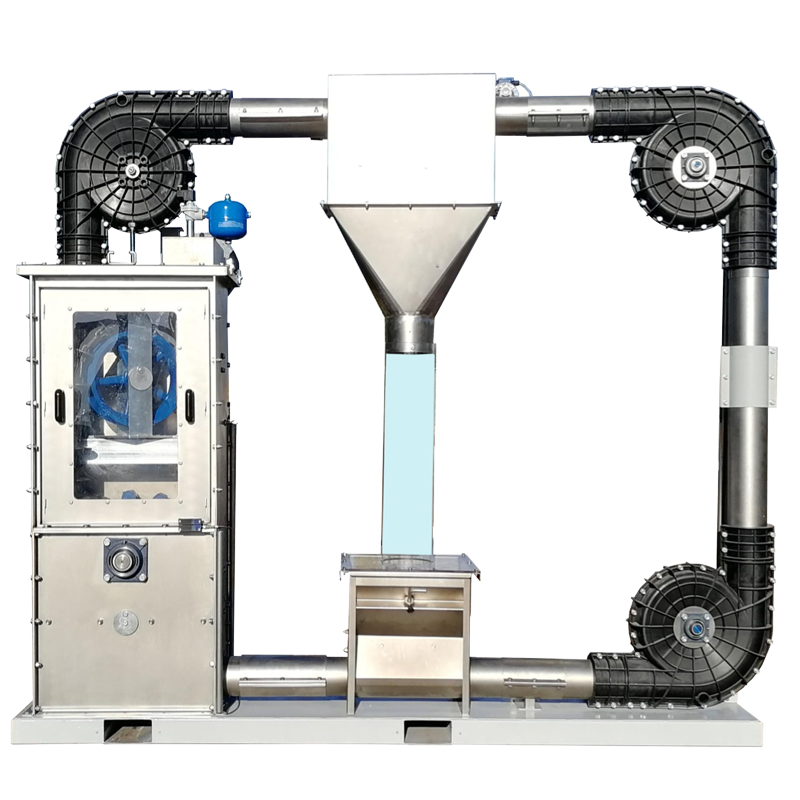

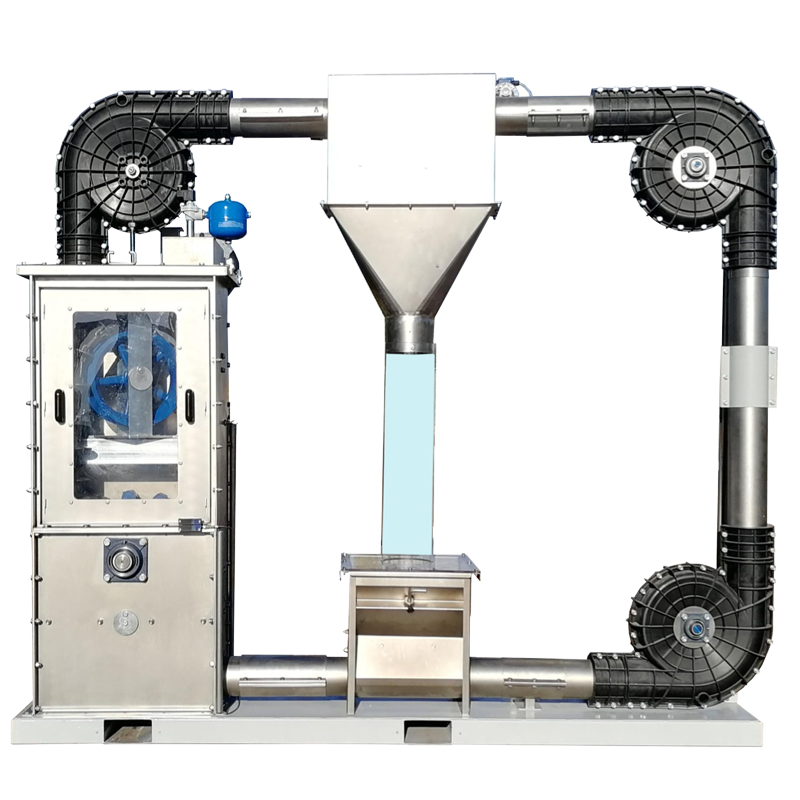

Refroidissement

Cette étape utilise un refroidisseur contre-courant, doté d'une chambre de refroidissement entièrement en acier inoxydable AISI304.

Le produit, traversé par un flux d'air de bas en haut, reste à l'intérieur suffisamment longtemps pour se refroidir, tandis que l'air aspiré est décanter dans un cyclone pour éviter l'émission de poussières.

La machine est conçue pour offrir une productivité maximale avec un minimum d'entretien.

Tamisage

Un tamis vibrant est utilisé dans cette étape. C'est un système fermé qui empêche la sortie de poussières.

Le produit est ainsi débarrassé de sa partie poudreuse pour améliorer son attrait commercial. La partie poudreuse est réintroduite dans la presse à cubes pour éviter tout déchet.

Ligne de conditionnement et d'emballage secondaire

Le projet consistait non seulement en la création d'une installation complète pour la production de pellets, mais aussi d'une ligne de conditionnement.

En particulier, le client demandait le développement d'un système de conditionnement et de palettisation à haute productivité et performance.

Une ligne entièrement automatisée, du transport à la palettisation, capable de gérer des formats de 15 kg avec une production de 500 sacs par heure.

Les machines impliquées étaient spécifiquement :

- Ensacheuse verticale MF 54

- Palettiseur PCA SMART

- Enrouleur de palette WRAP35

Ensacheuse verticale MF 54

C'est une solution fiable et performante pour l'emballage de sacs de taille moyenne, de 5 à 20 kg, largement utilisée dans le secteur des pellets.

Facile à utiliser et très polyvalente, elle peut atteindre une production de 600 sacs/h avec une balance, et jusqu'à 1200 sacs/h avec une double balance.

Elle est compatible avec différents types de sacs, tels que ceux à coussin, avec soufflets latéraux et à fond carré.

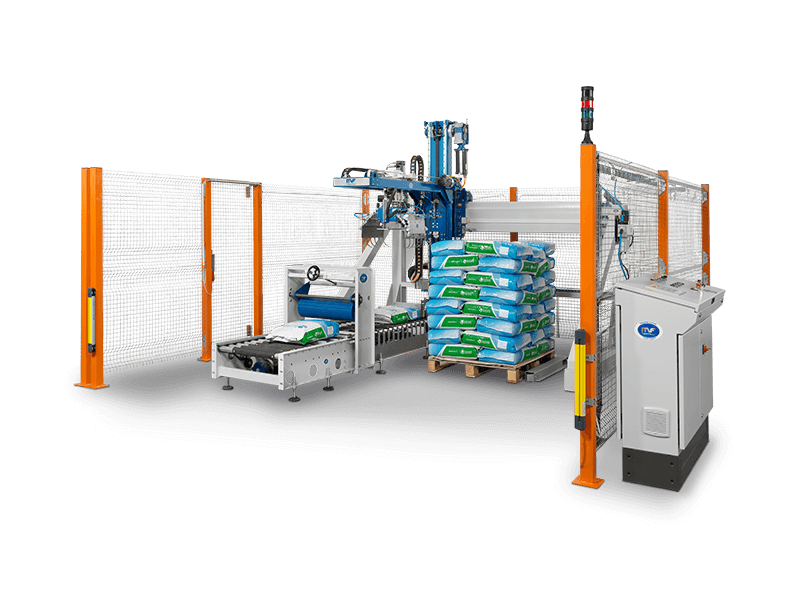

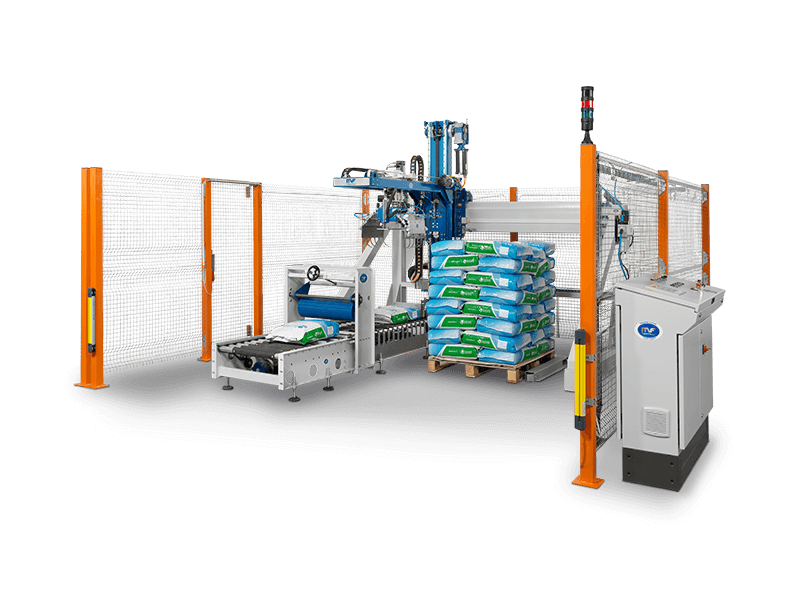

Palettiseur PCA SMART

Les besoins du client ont conduit au choix du palettiseur cartésien PCA Smart.

Conçu pour des productions moyennes jusqu'à 500 cycles/heure, il peut gérer des charges jusqu'à 50 kg.

Sa compacité et ses dimensions réduites le rendent particulièrement adapté aux espaces restreints, avec une longueur inférieure à 3 mètres et une hauteur de palette de 1 800 mm (palette incluse).

Le système PLC intégré avec écran tactile permet à l'opérateur de contrôler entièrement le schéma de palettisation.

De plus, il est conçu pour l'utilisation de différentes solutions de préhension, personnalisables selon les besoins spécifiques.

Enrouleur de palette automatique Wrap 35

Le système de banderolage choisi est également entièrement automatique : le MF WRAP 35 à plateau tournant.

Conçu pour des applications lourdes, jusqu'à 2 000 kg de charge, comme toutes les autres machines, il est doté d'un système de contrôle PLC.

DEVIS GRATUIT

DEVIS GRATUIT  Secteurs

Secteurs Zootechnie

Zootechnie Moulage de matières plastiques

Moulage de matières plastiques DEVIS GRATUIT

DEVIS GRATUIT

.png)

Demandez des informations

Demandez des informations