MIAL è specializzata nella progettazione e realizzazione di impianti di produzione pellet chiavi in mano.

Qui esaminiamo un importante progetto per la realizzazione di una linea completa, comprendente tutti i macchinari necessari alla trasformazione del cippato in pellet di legno.

Da quelli per la produzione a quelli inerenti la fase di packaging.

Il cliente è Falerlegno srl, un importante azienda operante nel settore dei profilati in legno, voleva valorizzare e sfruttare al meglio i propri scarti di lavorazione. Trasformare la materia prima, altrimenti inutilizzata, in una risorsa.

Da qui la volontà di produrre pellet, un modello di business sostenibile e in linea con i principi dell’economia circolare.

Vi era la necessità di trovare un partner, dalla comprovata esperienza che fosse interamente responsabile per l’intero processo. Un unico referente a cui affidare e commissionare un progetto chiavi in mano.

Facendo seguito alle esigenze presentate, dopo i primi contatti e incontri preliminari nel 2022, abbiamo studiato e predisposto una soluzione su misura.

Ciò ha richiesto una pianificazione accurata e l'integrazione delle tecnologie MIAL ed MF TECNO per la realizzazione di:

- Linea produttiva

- Linea di confezionamento e packaging secondario.

Linea Produttiva

La produzione industriale di pellet richiede l'impiego di numerosi macchinari e il coinvolgimento di diverse fasi.

Dopo quella iniziale di selezione del materiale da lavorare, si passa alla sua macinazione, raffinazione, pressatura, raffreddamento e infine vagliatura.

L'obiettivo di questo progetto era realizzare una linea di produzione da 1.000 kg/ora articolata in diverse fasi e macchinari, tra cui:

- Frantumazione

- Trasporto

- Macinazione

- Cubettatura

- Raffreddamento

- Vagliatura

Frantumazione

Durante la fase di frantumazione è stato scelto il trituratore monoalbero Mial, in robusta carpenteria elettrosaldata. Soluzione adatta a diverse tipologie di legno.

In questo caso è stato utilizzato per frantumare scarti lignei di lavorazione con un motore dalla potenza pari a 30 kW. Il prodotto ottenuto viene poi convogliato alla successiva fase di trasferimento.

Trasporto

Il trasporto del cippato verso il mulino raffinatore è stato affidato al trasportatore tubolare a catena BIG160.

Questo sistema, completamente chiuso, garantisce una movimentazione delicata, precisa e costante del prodotto.

L’impiego di un unico motore consente una movimentazione delicata, costante e un notevole risparmio energetico.

La scelta di questo modello è stata dettata dalla necessità di trasportare una notevole quantità di materiale. Il tubo, dal diametro di 160 mm, infatti assicura una notevole capacità di trasporto fino a 30 m³/ora.

Accanto a questo vi sono poi altri 3 modelli che vanno da una capacità produttiva di 2 m³/ora fino a 60 m³/ora. Ciò consente di adattarsi a diversi contesti applicativi e prodotti quali ad esempio Pet Food, Cereali, Mangime, Materiali Plastici ed altro.

La fase del trasporto dal raffreddatore controcorrente alla fase di insacco vede protagonista invece l’elevatore a tazze.

Macinazione

La fase di macinazione è stata eseguita da un apposito molino raffinatore a martelli.

Il molino M500 MIAL, realizzato in acciaio di grosso spessore, consente una riduzione volumetrica di un’ampia varietà di prodotti in maniera estremamente omogenea.

I 64 martelli del modello frantumano il materiale fino a renderlo sufficientemente piccolo da passare attraverso la rete selezionata, raggiungendo così la granulometria desiderata.

La possibilità di sostituire le griglia calibratrice, senza arrestare la macchina, ottimizza il processo di lavorazione e aumenta la sicurezza del ciclo di lavorazione.

Lateralmente, grazie alla presenza di due sportelli, si può ispezionare la macchina.

Cubettatura

Nel processo di cubettatura è stata impiegata la pressa cubettatrice modello M520, caratterizzata da una trafila con diametro paria 520 mm che la rende estremamente versatile e adatta a diversi tipi di prodotti.

È inoltre predisposta per l’inserimento di acqua o vapore durante la fase di carico del prodotto. Il diametro del pellet è determinato dalla dimensione dei fori della trafila.

La facilità di accesso alle parti in movimento consente di ridurre e semplificare le operazioni di manutenzione ordinaria e straordinaria.

.png)

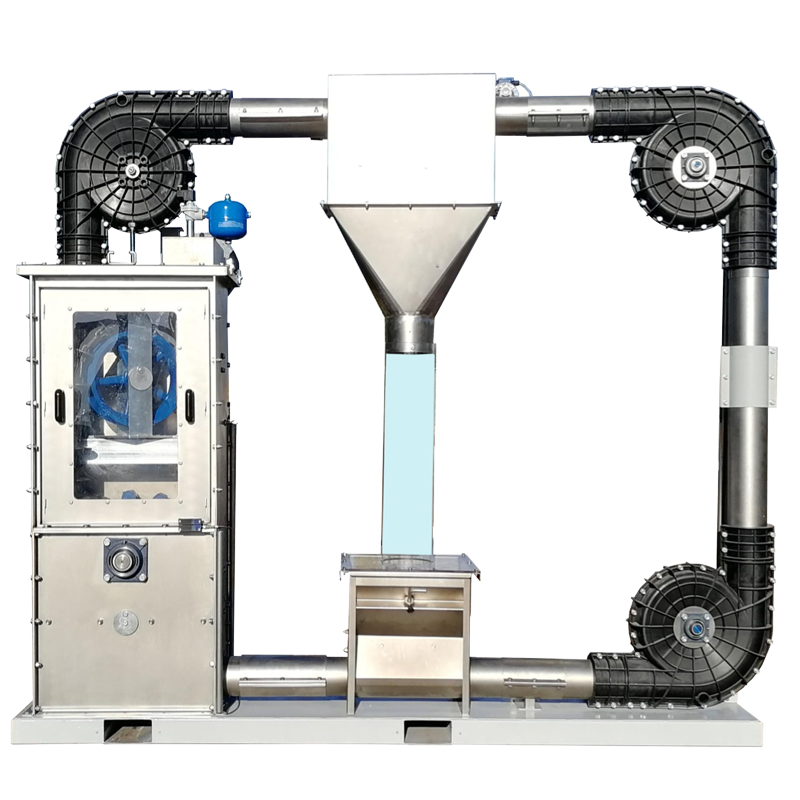

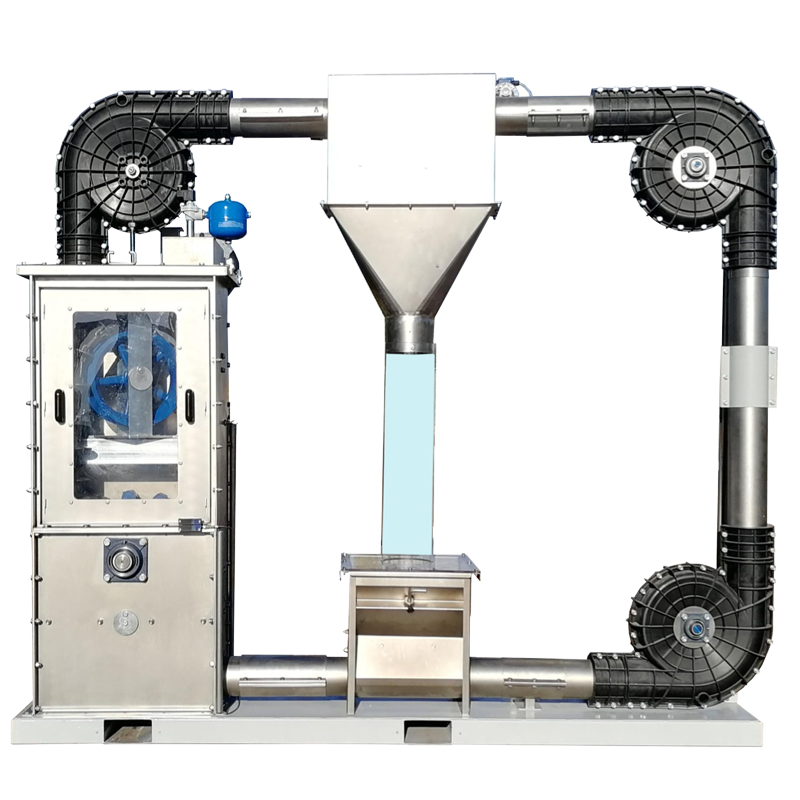

Fase di Raffreddamento

Questa fase vede l’utilizzo del raffreddatore controcorrente. Questo è dotato di una camera di raffreddamento costruita interamente in acciaio inox AISI304.

Il prodotto, fatto attraversare da un flusso d’aria dal basso verso l’alto, permane al suo interno per il tempo necessario al suo raffreddamento mentre l’aria aspirata viene fatta decantare all’interno di un ciclone in modo da evitare l’emissione di polveri.

La macchina è progettata per fornire la massima produttività, richiedendo una bassissima manutenzione e la massima efficienza.

Vagliatura

Questa fase vede l’utilizzo di un vaglio vibrante. Si tratta di un sistema chiuso che evita la fuoriuscita di polveri.

Il prodotto, viene così ripulito dalla parte polverosa in modo da garantire un migliore appeal a livello commerciale.

La componente polverosa viene poi riportata all’interno della pressa cubettatrice in modo da evitare scarti di lavorazione.

Linea di confezionamento e packaging secondario

Il progetto consisteva nella realizzazione non solo di un impianto completo per la produzione del pellet ma anche di uno per la fase di packaging.

In particolare la richiesta del cliente era di sviluppare un sistema di confezionamento e pallettizzazione ad alta produttività e prestazioni.

Una linea completamente automatizzata. Dal trasporto alla pallettizzazione, in grado di gestire formati da 15 kg e una produzione di 500 sacchi all'ora.

I macchinari coinvolti nello specifico erano:

- Confezionatrice Verticale MF 54

- Pallettizzatore PCA SMART

- Avvolgitore pallet WRAP35

Confezionatrice Verticale MF 54

Si tratta di una soluzione affidabile e ad alte prestazioni per il confezionamento di sacchi di medie dimensioni, da 5 a 20 kg, particolarmente impiegata nel settore del pellet.

Facile da usare e altamente versatile, raggiunge una produzione fino a 600 sacchi/ora con una bilancia, e fino a 1200 sacchi/ora con una doppia bilancia.

È compatibile con diverse tipologie di sacchetti, come quelli a cuscino, a soffietti laterali e a fondo quadro.

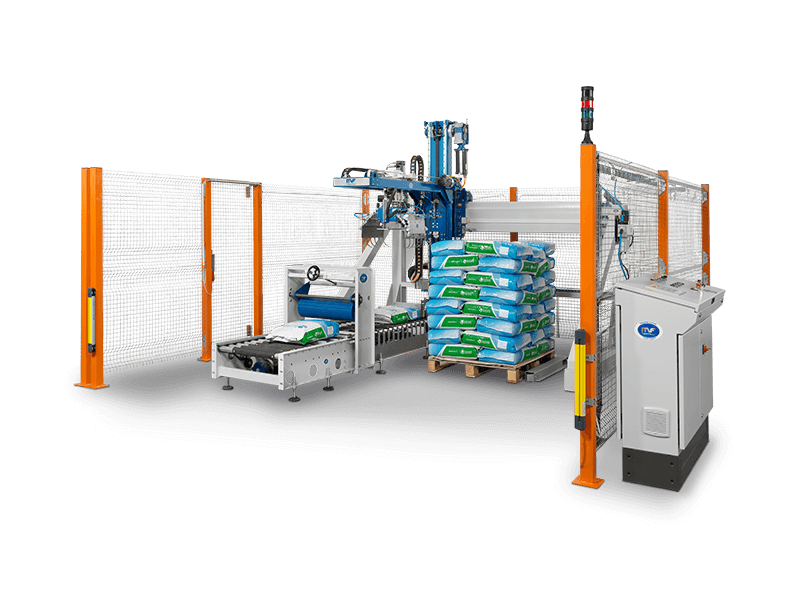

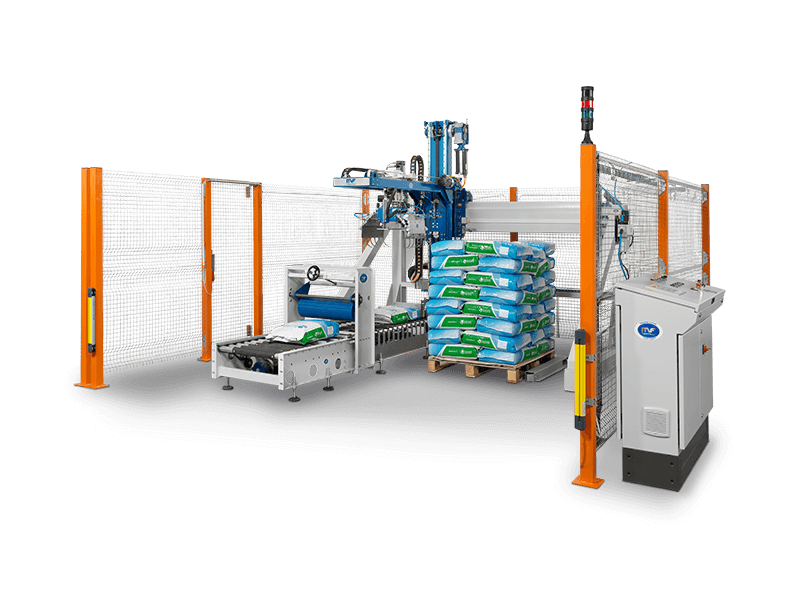

Pallettizzatore PCA SMART

Le esigenze del cliente hanno portato alla scelta del pallettizzatore cartesiano PCA Smart.

Progettato per medie produzioni fino a 500 cicli/ora, è in grado di gestire carichi fino a 50 kg.

La sua compattezza e le dimensioni contenute lo rendono particolarmente adatto in spazi limitati, con una lunghezza inferiore ai 3 metri e un'altezza del pallet di 1.800 mm (bancale incluso).

Il sistema PLC integrato con touch screen permette all'operatore di controllare completamente lo schema di pallettizzazione.

Inoltre, è predisposto per l'utilizzo di diverse soluzioni di presa, personalizzabili in base alle specifiche necessità.

Avvolgitore Pallet Automatico Wrap 35

Anche il sistema di avvolgimento scelto è completamente automatico, si tratta del MF WRAP 35 a tavola rotante.

Progettato per applicazioni pesanti fino a 2000 Kg di portata come in tutti gli altri macchinari è dotato di sistema di controllo PLC.

PREVENTIVO GRATUITO

PREVENTIVO GRATUITO  Settori

Settori Zootecnia

Zootecnia Stampaggio materie plastiche

Stampaggio materie plastiche PREVENTIVO GRATUITO

PREVENTIVO GRATUITO

.png)

Richiedi informazioni

Richiedi informazioni